Czyszczenie kostki brukowej

W zależności od rodzaju zabrudzeń, stosuje się inne metody czyszczenia i odnawiania ścieżek i podjazdów z betonowej kostki brukowej.

TŁUSTE PLAMY

Najczęstsze i jednocześnie sprawiające najwięcej kłopotu zabrudzenia na nawierzchni z kostki brukowej pochodzą z substancji oleistych: olej silnikowy wyciekający z samochodu lub tłuszcz z grillowanych mięs. Takie plamy najlepiej usuwać natychmiast – zanim wnikną w pory kostki.

Najskuteczniejszy jest silny strumień ciepłej wody z dodatkiem detergentu rozpuszczającego tłuszcz – np. płynu do mycia naczyń. Użycie silniejszego środka może doprowadzić do odbarwienia nawierzchni, dlatego przed jego użyciem trzeba zrobić test na małym jej fragmencie.

Inną polecaną metodą jest posypanie świeżej plamy piaskiem – tłuszcz zamiast wnikać w kostkę, wsiąknie w piasek. Po kilkunastu minutach trzeba go zmieść, a nawierzchnię przemyć jak wyżej.

|

Na powstające na nawierzchni zabrudzenia należy reagować szybko, najlepiej użyć wody pod ciśnieniem i środka myjącego. |

RESZTKI TYNKÓW I FARB

Takie zabrudzenia powstają wówczas, gdy nawierzchnia ułożona jest przed wykończeniem domu. Żeby do nich nie dopuścić, kostkę przykrywa się materiałem nieprzepuszczającym wody – płachtą grubej folii. Jeśli nawierzchnia nie została zabezpieczona i pojawiły się zabrudzenia, najlepiej usunąć je na świeżo, np. za pomocą szpachli, a następnie wyczyścić to miejsce wodą pod ciśnieniem.

W przypadku zaschniętych i uporczywych pozostałości po mokrych materiałach wykończeniowych, konieczna może okazać się usługa czyszczenia nawierzchni poprzez piaskowanie kostki lub zeszlifowania jej przy użyciu specjalnych tarcz.

Po takich zabiegach, pory kostki brukowej są odsłonięte, zatem kolejnym koniecznym etapem jest jej impregnacja.

Preparaty impregnacyjne chronią kostkę przed wnikaniem zabrudzeń oraz poprawiają jej mrozoodporność. Najlepsze z nich nie zmieniają pierwotnego wyglądu kostki, gorsze mogą dawać wrażenie plastikowej warstwy na nawierzchni.

|

Impregnacja nawierzchni z kostki brukowej chroni ją przed wchłanianiem zanieczyszczeń. |

ZIELONY NALOT I MECH

Mech i zielone przebarwienia, powstające na kostce w mokrych, wilgotnych i zacienionych miejscach – to skutek źle wykonanej podbudowy, która nie przepuszcza wody opadowej oraz nieprawidłowo ukształtowanego spadku, uniemożliwiającego spływanie wody z powierzchni kostki. Taka nawierzchnia nie tylko wygląda nieestetycznie, ale także jest śliska, przez co także niebezpieczna.

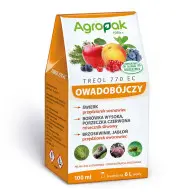

Aby usunąć mech i nie zniszczyć przy tym powierzchni, trzeba użyć odpowiedniego środka. Na rynku bez trudu znajdziemy całą gamę preparatów do usuwania mchu. Niektóre z nich nakłada się pędzlem, inne aplikuje metodą natryskową. Do usunięcia mchu można też użyć myjki ciśnieniowej. W każdym przypadku należy stosować się do zaleceń producenta kostki.

|

Zapadanie się nawierzchni z kostki brukowej

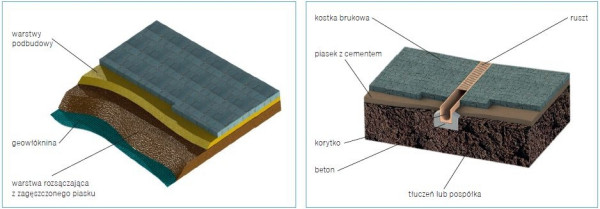

To efekt źle wykonanej podbudowy; do zapadania najczęściej dochodzi wskutek wypłukiwania warstwy nośnej i jej destabilizacji. Może do tego dojść na słabych gruntach o niskiej spoistości oraz gdy została zastosowana warstwa rozsączająca bez separatora – geowłókniny (maty z włókien syntetycznych).

Geowłóknina zapobiega przemieszczaniu się materiałów poszczególnych warstw podbudowy. Zatem na gruntach rodzimych o niskiej przepuszczalności, gdzie nie zastosowano separatora, nawierzchnię z kostki trzeba rozebrać, a następnie od nowa poprawnie wykonać podbudowę.

Najniżej położona w takim przypadku będzie 10-centymetrowa warstwa rozsączającą z zagęszczonego piasku, którą należy okryć geowłókniną. Nie tylko uniemożliwi ona przenikanie kruszywa z warstw, które dzieli, ale także zapewni lepsze zagęszczenie podbudowy. Dzięki temu warstwa rozsączająca będzie skuteczna przez długie lata, a nawierzchnia nie będzie się zapadać.

|

Geowłóknina zapobiega mieszaniu się warstw, które dzieli, eliminuje tym samym ryzyko zapadania się nawierzchni. |

Na tak przygotowanym gruncie można wykonać podbudowę. Jej grubość dostosowuje się do planowanego obciążenia nawierzchni: 10–20 cm – ścieżki (nawierzchnie dla ruchu pieszego); kostka grubości 6 cm; 25–40 cm – podjazdy (nawierzchnie dla ruchu kołowego); kostka grubości 8–10 cm.

Na podbudowę wykorzystuje się najczęściej: żwir, tłuczeń, grys, żużel lub mieszaninę piasku i żwiru. Materiał układa się warstwami o grubości ok. 10 cm. Każdą z nich zagęszcza się mechanicznie i wyrównuje przy użyciu mat. Kolejną warstwą jest warstwa podkładowa z piasku.

Uwaga! Podkład po zagęszczeniu obniży się, dlatego poziom podsypki powinien być odpowiednio wyższy.

Nieestetyczne „wybrzuszenia” w nawierzchni

Do takich problemów może dochodzić wtedy, gdy jako warstwę rozsączającą użyto zamiast piasku – cementu lub mieszaniny cementu z piaskiem.

Takie rozwiązanie, choć coraz częściej stosowane, wskazane jest wyłącznie w szczególnych przypadkach i przy spełnieniu określonych warunków – np. właściwym odprowadzaniu wody i sprawdzonej nośności gruntu. W razie braku takiej ekspertyzy, skutki zastosowania cementu mogą być opłakane.

Wykazuje zdolność do kapilarnego podciągania wody, co z kolei powoduje magazynowanie wilgoci w warstwie podbudowy. To może doprowadzić do wymywania luźnych fragmentów podbudowy, a przy temperaturze poniżej 0°C zamarzania wilgoci i rozsadzania jej.

Podbudowa – choć niewidoczna – wpływa na estetykę nawierzchniPrzed przystąpieniem do jakichkolwiek prac związanych z układaniem kostki brukowej, konieczne jest właściwe określenie przeznaczenia nawierzchni, a co za tym idzie – intensywności i rodzaju obciążeń, na jakie będzie narażona. Nieodpowiednie dobrana warstwa podbudowy oraz błędy wykonawcze będą skutkować problemami w trakcie eksploatacji. |

Nowa podbudowa pod kostkę brukową

Po usunięciu wadliwie ułożonej kostki brukowej i przed utworzeniem nowych warstw podbudowy, należy wykonać tzw. korytowanie – czyli utworzyć zagłębienie (wykop) w gruncie rodzimym, odpowiadające powierzchni do ułożenia kostki. Głębokość zagłębienia zależy od przewidywanych obciążeń nawierzchni i rodzaju gruntu:

- 15–20 cm – grunty piaszczyste i nawierzchnie przeznaczone do ruchu pieszego;

- do 50 cm – podmokłe gleby gliniaste i nawierzchnie narażone na duże obciążenia ruchem kołowym.

Do wykonania koryta można użyć łopaty lub – w przypadku większych powierzchni – spycharko-ładowarki. Dno koryta musi odpowiadać powierzchni planowanej nawierzchni, a zatem kształtuje się je ze spadkiem w odpowiednim kierunku.

Instalacja odwodnieniowa nawierzchni

Jest konieczna, gdy nawierzchnia z kostki brukowej zajmuje dużą powierzchnię i uformowanie spadku jest niemożliwe, a także na zjeździe do zagłębionego garażu. Możliwość odprowadzenia wody zależy od warunków wodno-gruntowych, głównie od poziomu wody gruntowej i przepuszczalności gleby.

Spływ wody należy umożliwić poprzez betonowe korytka, połączone rurą odpływową i umieszczone w nawierzchni. Miejscem odprowadzenia wody może być zewnętrzna kanalizacja deszczowa lub studnia chłonna.

Uwaga! Przy garażach położonych poniżej poziomu gruntu, konieczny może się okazać montaż zbiornika z samoczynnie włączającą się pompą.

Układanie krawężników nawierzchni

Do wytyczenia linii przebiegu krawężników oraz jej wysokości, najlepiej użyć poziomnicy laserowej i sznura.

Laser wyznaczy poziom, a rozciągnięty na kołkach sznur linię osadzenia krawężników. Te układa się na warstwie gęstego betonu, a po jego związaniu – obsypuje ziemią od zewnątrz i materiałem podbudowy od środka.

Krawężniki mogą wystawać ponad poziom kostki brukowej lub być z nią równe – zależnie od sposobu zagospodarowania otoczenia.

Uwaga! Pamiętajmy, aby cała nawierzchnia była wyniesiona ponad poziom otaczającego gruntu – takie rozwiązanie zapobiegnie jej zanieczyszczaniu ziemią przy intensywnym spływie wody.

Tekst: Emilia Rosłaniec/magazyn Budujemy Dom (1-2/2015), zdjęcie tytułowe: Semmerlock